Form & Design 2

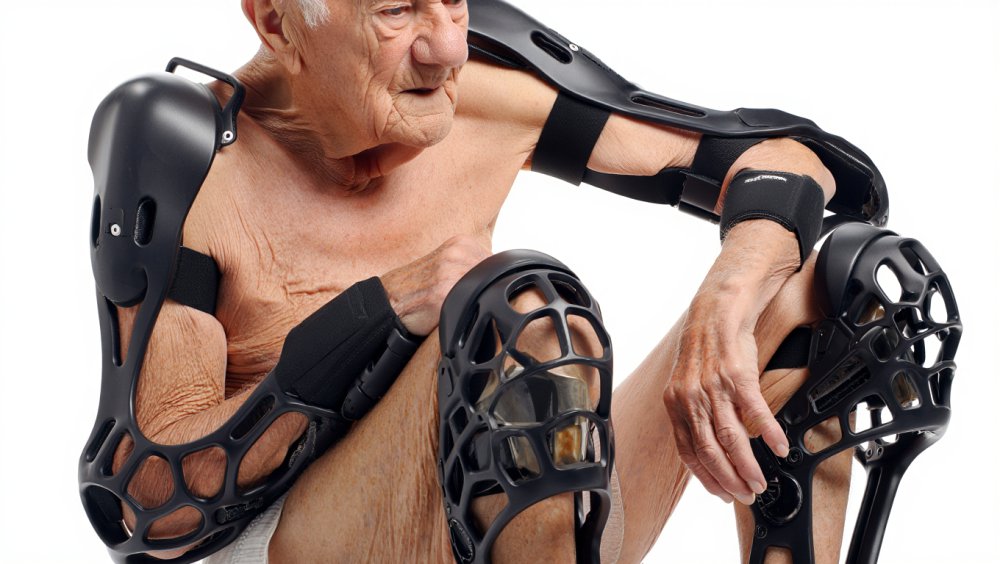

Inspiriert von natürlichen Voronoi-Strukturen in Knochen und Pflanzen besteht das Exoskelett aus organisch geschwungenen, asymmetrischen Segmenten mit unregelmäßigen Gitterstrukturen. Diese folgen biomechanischen Belastungslinien und erinnern an die Leichtbauweise von Vogelflügeln oder Känguruschwänzen. Die Schulterpartien fließen in blattader-artige Verstärkungen über, während das Wirbelsäulenmodul federnde Streben in biomorphen Kurven zeigt. Die Oberfläche imitiert mikroporöse Knochenhaut für optimale Atmungsaktivität.

Material & Herstellung

Als Basismaterial dienen recycelte Bio-Polymer-Platten aus pflanzlichen Materialien, die im 3D-Druckverfahren zu den komplexen Voronoi-Formen verarbeitet werden. Kritische Lastbereiche erhalten eingearbeitete Pflanzenfasern, die wie Sehnen verlaufen und lokal verstärken. Die Gelenke kombinieren biologisch abbaubare Materialien mit mechanisch verfestigten Verbindungen, die in biomorpher Anordnung eingebaut sind.

Energie & Mechanik

Passive Gelenkmechaniken aus Federstahl und Kohlefaser übernehmen die Grundlast der Bewegungsunterstützung. Manuelle Spannvorrichtungen an Hüfte und Schultern ermöglichen eine individuell einstellbare Vorspannung. Zusätzliche Energie wird durch kinetische Generatoren in den Kniegelenken gewonnen, die eine Grundversorgung für Notfallbeleuchtung und einfache Sensorik sicherstellen.

Sicherheit & Anpassung

Statt digitaler Zertifizierung nutzt das System physische Sicherheitsmerkmale: Module haben farbcodierte Steckverbindungen und mechanische Verriegelungen, die inkompatible Kombinationen verhindern. Jedes Bauteil trägt eine eingeprägte Lebensdauerangabe – nach erreichtem Verfallsdatum verfärbt sich das Material sichtbar. Das haptische Drehrad-Interface mit taktiler Rückmeldung wird durch eine vereinfachte Selbstkalibrierungsfunktion ergänzt: Durch mehrmaliges Beugen der Gelenke lernt das System den Bewegungsumfang und schlägt Grundpositionen vor, die manuell feinjustiert werden können.

Produktion & Ethik

Lokale Werkstätten fertigen alle Komponenten aus regionalen pflanzlichen Materialien und recycelten Metallen. Ein Tauschsystem für verschlissene Module ermöglicht Kreislaufwirtschaft. Die Baupläne folgen einem „Open Core“-Prinzip: Sicherheitsrelevante Kernkomponenten sind standardisiert, während kreative Oberflächenmodifikationen uneingeschränkt anpassbar sind.

Zielbild

---------------

detailed analog realistic photograph of a black biomechanical exoskeleton, 3D printed from porous black biopolymer filament with a dense, thich rounded voronoi-like structure on human skin. The core is densely colonized by creamy-black mycelium networks, their rhizomorphic tendrils visibly threading through the scaffold. The design mimics organic bone morphology—curved, load-bearing struts with smooth, ergonomic contours that conform to human anatomy. plain white background. exoskeleton on human skin